Técnica

Cuando la realidad supera a la ficción: del ciclo de homologación NEDC al WLTP

Los fraudes del NEDC no se verán en el WLTP

Desde 1997, durante más de dos décadas, se ha venido utilizando el test de homologación de turismos y vehículos industriales ligeros denominado “Nuevo Ciclo de Conducción Europeo”, NEDC (New European Driving Cycle) en inglés. A partir de los resultados obtenidos en estos ensayos, las diferentes marcas proporcionaban al consumidor los consumos urbanos y extraurbanos de los vehículos, así como las emisiones de C02 de los mismos.

Estoy seguro de que, si has adquirido un coche entre el 2000 y el 2016, habrás notado que los consumos reales que has conseguido se alejan considerablemente de los datos que proporcionaba el fabricante. Es frecuente que se tenga que aumentar en 1,5 litros/100 km el consumo “ficticio” del fabricante para acercarse a la realidad.

El culpable de esta gran diferencia es el ciclo anteriormente mencionado. El ensayo de homologación NEDC, se realiza a una temperatura aproximada de 25 grados, sobre llano y en ausencia de viento para cubrir una distancia de 11 km aproximadamente.

La prueba consta de dos partes:

- Cálculo del consumo urbano: con una duración de 780 segundos y una velocidad media de 18,35 km/h.

- Cálculo de consumo extraurbano: con una duración de 400 segundos y una velocidad media de 62,6 km/h.

Gráfico Velocidad vs Tiempo del ciclo de homologación NEDC. Fuente: Seat.es

Como ya podéis observar, este ensayo presenta varios problemas que paso a enunciar:

- Aunque la velocidad máxima alcanzada es razonable, 120 km/h, la velocidad media se queda corta, 33,6 km/h.

- No se considera circulación por autopistas, autovías y otras posibles vías por las que se pueden circular a diferentes velocidades.

- Los puntos de cambios de marcha son fijos por lo que no se ajusta a lo que sucede en la realidad, donde son variables dependiendo de si hay adelantamientos o, simplemente, el tacto que tengamos con el coche.

- El tiempo de parada supone un 24% del total de la prueba, unos 5 minutos considerando que la duración total es de 20 minutos.

- No se tiene en cuenta el equipamiento opcional de cada versión del coche, como neumáticos, llantas, spoilers opcionales, etc.

Todos estos aspectos contribuyen a esas grandes diferencias entre consumos que notamos diariamente, haciendo que los datos oficiales del fabricante se tomen como ideales.

Para solventar este problema, en 2018, la Unión Europea estableció un nuevo ciclo de homologación denominado “Ciclos de Prueba de Vehículos Ligeros Armonizados en Todo el Mundo”, WLTP (Worldwide Harmonised Light Vehicles Test Cycles) en inglés.

Este nuevo ensayo de homologación resulta ser más completo que el NEDC, ya no sólo porque se evalúan 4 condiciones distintas de circulación (baja, media, alta y muy alta velocidad), sino que hace uso de otro tipo de subpruebas para asegurar la veracidad de los datos obtenidos.

Emisiones en condiciones reales de circulación, RDE (Real Driving Emissions) en inglés: durante el ensayo RDE, se conduce el vehículo por carretera, en una amplia gama de condiciones diferentes. Éstas incluyen diferentes altitudes y temperaturas, carga útil adicional, conducción cuesta arriba y cuesta abajo, carreteras urbanas (baja velocidad), carreteras rurales (velocidad media), autopistas (alta y muy alta velocidad).

- Velocidad baja: con una duración de 589 segundos y una velocidad media de 18,9 km/h.

- Velocidad media: de 433 segundos de duración y una velocidad media de 39,4 km/h.

- Velocidad alta: con una duración de 455 segundos y una velocidad media de 56,5 km/h.

- Velocidad muy alta: de 323 segundos de duración y una velocidad media de 91,7 km/h.

Nótese que todas las velocidades presentadas incluyen un determinado tiempo de parada, siempre inferior al acaecido en el ciclo NEDC, como se puede observar en el gráfico que se adjunta.

Gráfico Velocidad vs Tiempo del ciclo de homologación WLTP. Fuente: Seat.es

Aunando las 4 pruebas realizadas a distintas velocidades, la distancia total recorrida es de 23,25 km con una duración de 30 minutos. La velocidad media resulta ser de 46,5 km/h con una punta de 131 km/h.

A diferencia de lo que ocurría con el ciclo NEDC, en la prueba WLTP sí se tiene en cuenta el equipamiento del vehículo, puntos de cambio de marchas, etc. No obstante, hay que seguir “dando un tirón de orejas” a la Comisión Europea pues el ensayo se suele realizar a temperaturas suaves que rondan los 23 grados. Lo ideal sería rodar por diferentes orografías que permitan comprender el comportamiento del coche en todo tipo de situaciones, tanto con frío extremo como con temperaturas cálidas.

Por otro lado, para medir las emisiones contaminantes mientras se conduce el vehículo por carretera, los vehículos de prueba están equipados con Sistemas Portátiles de Medición de Partículas, PEMS (Portable Emissions Measurement System) en inglés, que proporcionan una monitorización completa en tiempo real de los principales contaminantes emitidos por el vehículo (NOx y PM). En este artículo no se va a profundizar en estos dispositivos, pero para los curiosos y curiosas, podéis encontrar más información en la publicación “Real Driving Emissions” de la Comisión Europea.

Sistema Portátil de Medición de Partículas acoplado en un vehículo. Fuente: media.daimler.com

Antes de continuar analizando el ensayo WLTP, hago un impasse ya que, como habrás notado, en el ciclo NEDC no se ha mencionado nada sobre el cálculo de emisiones de contaminantes. La razón es que dicha medición se realiza en laboratorio, bajo condiciones ideales, dando como resultado emisiones totalmente erróneas. El problema es que como el ensayo se aleja tanto de la realidad, muchos fabricantes falsearon los datos obtenidos: recordemos el famoso “Diesel Gate” del caso Volkswagen en 2015 o el caso Hyundai- Kia en 2014.

Tras este inciso, continuemos ahora con la siguiente prueba dentro del ciclo WLTP, el Ensayo de evaporación, EVAP (Evaporative Emissions Testing). Se trata de un ensayo de pérdidas por respiración del depósito de combustible en cámaras de ensayo estancas que mide las emisiones del depósito y componentes cercanos al motor en un ensayo de 48 horas. A groso modo, se busca medir cuánto combustible se evapora del depósito (respiración) cuando el coche está parado durando el periodo de tiempo indicado.

Este subensayo del ciclo WLTP está dando muchos quebraderos de cabeza a los diferentes fabricantes porque están obteniendo resultados alejados de lo esperado, lo que implica que a la larga van a estar obligados a incluir más filtros antipartículas en sus modelos.

La tercera prueba dentro del ciclo WLTP es la Monitorización del consumo de combustible, FCM (Fuel Consumption Monitoring) en inglés. Con ello, la Comisión Europea pretende evitar nuevos fraudes a nivel de consumo del vehículo pues la desviación de los valores del ensayo WLTP entre el banco de pruebas y la lectura del vehículo (FCM) no debe exceder un máximo del 5%.

En un futuro, todos los coches deberán contar con un sistema de medición de combustible denominado On-Board Fuel Consumption Meter (OBFCM). Los datos recogidos por este sistema podrían ser solicitados por la Unión Europea para ratificar que los consumos especificados son correctos y, en caso de no serlos, las multas podrían ser millonarias. Se espera que se instaure en los años venideros.

Por último, la cuarta fase de la homologación se denomina Conformidad en Circulación, ISC (In-service Conformity) en inglés, la cual busca ampliar las condiciones de ensayo del WLTP probando vehículos usados con al menos 15.000 km y 6 meses (máx. 100.000 km y 5 años). Como es lógico, los diferentes desgastes que sufre un coche provocan que el consumo puede variar respecto a lo establecido. Exactamente esto es lo que se pretende cuantificar con esta prueba.

Inicialmente, el ciclo WLTP no se componía de estas 4 fases. Comenzó con la RDE únicamente, pero las exigencias han ido aumentado de forma progresiva con el paso de los años. A modo de resumen, se adjunta un pequeño esquema donde se recopila la implementación de las fases que está prevista realizar con el paso de los años.

Fases de implementación del ciclo WLTP. Fuente: Seat.es

A modo de conclusiones, resulta evidente que era necesario dejar atrás el “ficticio” ciclo NEDC por otro que se acercase mucho más a lo que sucede en la realidad, como es el WLTP. La Comisión Europea se ha puesto a trabajar en el tema y parece que las presiones que han recaído sobre los fabricantes están surgiendo efecto.

Técnica

Petróleo, el recurso de oro en el automovilismo

De los GLPs a las parafinas pasando por los gasóleos

En este artículo vamos a hacer un breve repaso a lo que supone este oro negro en la industria del automóvil pues a partir de él no sólo se obtienen gasolinas y gasóleos.

El petróleo es un líquido viscoso que se presenta en la naturaleza con tonos verdes, amarillos, marrones y negros. Se compone por hidrocarburos, esto es, compuestos formados por átomos de carbono e hidrógeno en cantidades variables.

Una vez hechas las presentaciones, toca hablar de lo que de verdad importa ¿por qué el petróleo es el recurso de oro en el automovilismo?

Mediante su destilación se obtienen diferentes compuestos según su punto de cambio de fase. Algo parecido a lo que ocurre, por ejemplo, si calentamos agua y aceite de oliva en una olla: al cabo del tiempo veremos que el agua se evapora, pero el aceite se mantiene porque no se ha llegado a su temperatura de ebullición.

No obstante, el petróleo es algo más complejo que esa mezcla de agua y aceite de la que hablamos, ya que en temperaturas por debajo de 0 grados centígrados se obtienen los primeros compuestos. Es el caso de los GLPs (Gases licuados del petróleo), como el butano o el propano. Si calentamos el crudo, el siguiente compuesto en aparecer en escena es la gasolina, seguida del queroseno y de los gasóleos, con puntos de ebullición variables entre 30 y 400 grados centígrados. Tampoco se deben olvidar a los aceites lubricantes, obtenidos también de la destilación de este recurso.

Torre de destilación. Fuente: Cepsa

De esta manera se consiguen los carburantes más utilizados hoy día en el automovilismo.

Estoy seguro de que algunos de vosotros ya estabais al tanto, pero ¿sabías que la parafina utilizada para medir el comportamiento del aire en los monoplazas también se obtiene del petróleo? En este caso se utiliza otro proceso llamado craqueo térmico o catalítico.

Y, por último, pero no menos importante, el asfalto. ¿Qué sería de las carreras sin asfalto? Este compuesto también se obtiene del petróleo siguiendo el mismo proceso que en el caso de la parafina.

Fabio Quartararo. Fotógrafo: JÖRG MITTER

Sin duda, este recurso no es uno más en la naturaleza, es una de las materias primas más importantes, objeto de comercio internacional.

Fórmula 1

De los fardos de paja a las barreras TecPro: así ha evolucionado la seguridad en los circuitos

Hoy analizamos cómo han ido evolucionando las barreras desde los comienzos de la categoría reina, y la reducción de desgracias con el paso de los años.

Corría el año 1975 cuando se celebró el último Gran Premio de España en el circuito de Montjuïc. Por esa época, la muerte de algún piloto estaba totalmente normalizada. Perdimos a pilotos como Jochen Rindt, Wolfgang von Trips, Alberto Ascari, Lorenzo Bandini… pero, antes de llegar al meollo del asunto, centrémonos en estos dos últimos casos.

Alberto Ascari, cuatro días antes de perder la vida probando un Ferrari en Monza, tuvo otro accidente del cual salió ileso, pero por los pelos. En Mónaco, circuito que por aquel entonces no contaba con apenas protecciones (como la gran mayoría), Ascari perdió la tracción del monoplaza al encarar la Nouvelle Chicane, pero hasta tal punto… ¡que se fue al agua! Por fortuna, Ascari logró sobrevivir. Quién diría que tan solo cuatro días después perdería la vida.

Gran Premio de Mónaco de 1950, primera victoria de Fangio – F1

Por otro lado, tenemos el caso de Lorenzo Bandini. En 1967, las medidas de seguridad implementadas en los trazados consistían mayoritariamente en poner fardos de paja como protecciones alrededor del circuito. Estos fardos absorbían gran parte del impacto, y obviamente, la deceleración del monoplaza al chocar era menos brusca que si el coche en cuestión chocara contra un árbol. Bandini, curiosamente en la misma recta que Ascari, perdió el control del monoplaza y volcó. Su Ferrari se incendió, prendiendo fuego así las barreras de paja que conformaban los exteriores del circuito y provocando un incendio masivo. Bandini perdió un brazo, y a los 3 días, la vida. Estos fardos de paja serían prohibidos tres años más tarde.

Muchos recordamos el accidente de Robert Kubica en Canadá. Viniendo de accidentes de gravísimas consecuencias a lo largo de los años, todos nos hicimos la siguiente pregunta: ¿cómo pudo Robert tener consecuencias tan leves? O lo que es lo mismo, vimos a Fernando Alonso volver andando tras su espectacular accidente en Melbourne hace ya cuatro temporadas. Es cierto que la seguridad en los monoplazas es algo vital, algo que hemos visto en accidentes como el acontecido en Spa en 2012 y 2018, y el de Romain Grosjean en Baréin hace un mes. Pero, dejando los monoplazas de lado… ¿cómo han ido evolucionando los circuitos en el apartado de la seguridad?

Pocos pueden imaginar una sola carrera de Fórmula 1 sin barreras. No obstante, lo cierto es que las barreras de seguridad no fueron obligatorias… ¡hasta 1974! Las escasas medidas de seguridad tomadas en los circuitos hasta establecerse la obligatoriedad de las barreras de seguridad se saldaron con terribles consecuencias, como el ya conocido desastre de Le Mans de 1955, donde el monoplaza de Pierre Levegh salió volando y 83 espectadores fallecieron.

Varios pilotos colisionan durante la salida del Gran Premio de España de 1975 – ESPN

Un año después de declarar obligatorias las barreras de seguridad en el gran circo, llegó el Gran Premio de España de 1975. En este Gran Premio, ya hubo múltiples quejas antes de la carrera, cuestionando la validez de los guardarraíles del circuito, y alegando que la sujeción entre los guardarraíles era muy débil y que un desafortunado golpe podría acabar en tragedia si algún piloto chocaba contra el muro. Los comisarios del circuito trataron de solventar esta situación arreglándolos, pero igualmente, pocos se fiaban de la seguridad del circuito. En la vuelta 26, Rolf Stommelen perdió el control de su Embassy GH1 y atravesó por completo el muro, atropellando a unos cuantos espectadores, de los cuales cinco perdieron la vida.

Durante esta época, además de los guardarraíles, eran frecuentes las vallas alambradas en los circuitos. Hubo otro susto parecido en la clasificación del Gran Premio de Sudáfrica de 1981, cuando Carlos Reutemann quedó atrapado y estrangulado entre los alambres tras colisionar contra las vallas. Los comisarios salvaron la vida del argentino. No obstante, lo peor llegaría en la carrera, cuando Geoff Lees impactó contra las vallas, cayéndose uno de los postes que sostenía el alambrado y golpeando en la cabeza del piloto británico, dejándolo inconsciente. Finalmente, Lees salió ileso y no hubo consecuencias graves.

Durante los años 80, otra medida de seguridad implementada en los circuitos fue la ya más familiar barrera de neumáticos. Lo cierto es que esta manera de proteger a los monoplazas estuvo vigente durante muchos años, y parecía la manera más segura de frenar el impacto de los monoplazas, para evitar mayores consecuencias. Las barreras de neumáticos contaban, obviamente, con un tubo protector en el que se ensartaban varios neumáticos, como si de una brocheta se tratase. Sin embargo, el riesgo de que algún neumático se saliera de la barra aun existía, y sucedió en muchas carreras, pero la más icónica fue en Interlagos, en 2003.

El coche de seguridad enfila la última curva de Interlagos tras el accidente de Alonso – F1

En medio de una torrencial lluvia que sacudía el trazado brasileño, Mark Webber perdió el control de su monoplaza e impactó contra el muro, perdiendo las cuatro ruedas, que quedaron esparcidas por la curva. Tras el accidente, ondearon banderas amarillas y el coche de seguridad salió a pista. Fernando Alonso, que rodaba tercero, no vio las banderas amarillas porque estaba discutiendo por la radio respecto a qué neumáticos calzar para el tramo final de la carrera, llegó a 270 kilómetros por hora a la última curva, e impactó contra uno de los neumáticos de Webber, yéndose contra el muro y haciendo saltar decenas de neumáticos que se esparcieron por la pista. Tras el incidente, se suspendió la carrera.

Por aquel entonces, se iba desarrollando el tipo de protección que tenemos hoy día en los circuitos: las barreras TecPro. Estas barreras comenzaron a ser producidas en 1998, y se han ido perfeccionando con el paso de los años tras diferentes accidentes. Consisten en varias capas de bloques de poliestireno que reducen de forma considerable los efectos del impacto de un monoplaza. Estas barreras han ido mejorando su función durante los últimos años y, ante el miedo de que algún piloto se quede atrapado bajo las barreras, como ya le pasó a Sainz en Sochi en 2015, se han ido desarrollando evoluciones.

De esta manera, con la implementación de las barreras TecPro, escalofriantes accidentes como el que sufrió Pastor Maldonado en Mónaco, en 2013, curiosamente en la misma curva que Ascari y Bandini, han quedado en simples sustos. Lejos quedan los fardos de paja que contribuyeron a que se incendiara el coche de Bandini. Hoy, gracias a las constantes investigaciones que se realizan acerca de la seguridad en lo que a monoplazas, pilotos y circuitos respecta, podemos disfrutar de una Fórmula 1 infinitamente más segura.

/origin-imgresizer.eurosport.com/2013/05/27/1017386-19123924-2560-1440.jpg?resize=740%2C416&ssl=1)

Pastor Maldonado, tras sufrir un accidente en Tabac, en Mónaco, en 2013 – Eurosport

Automovilismo

5 cosas que no sabías del mundo del motor

Damos respuesta a curiosidades del mundo del motor

Hoy en MomentoGP os traemos un artículo diferente, dando respuesta a algunas preguntas que seguro, cualquier aficionado del mundo del motor se ha hecho alguna vez. O incluso nunca se las ha planteado. Seas del grupo que seas, de invito a que te quedes a leer este artículo. Como dice el dicho, ¡nunca te acostarás sin saber una cosa nueva!

Bien está lo que bien acaba

En comparación con la zona delantera, el diseño de la parte trasera de un vehículo es más importante en materia de reducción de consumos y resistencia aerodinámica. El principal motivo es que en la parte trasera se generan turbulencias (vórtices de Von Karman), principalmente a la salida del pilar C, que tienen una estrecha relación con el ángulo de la luneta trasera. Dependiendo de cómo giren estos vórtices, se genera un efecto arrastre en el conjunto que aumenta la drag y, por tanto, el consumo. Como apunte, para ángulos de la luneta trasera mayores de 15 grados, se incrementa la resistencia aerodinámica debido a las líneas de flujo.

McLaren Speedtail. Fuente: McLaren Automotive

A falta de pan, buenas son tortas (o no)

Si a un motor que está diseñado para usar gasolina de 95 octanos, se le alimenta con una de 98 octanos, éste no tiene porqué sufrir daños. Sin embargo, en el caso contrario, diseñado para 98 octanos y alimentado con 95, el motor podría sufrir un fallo catastrófico. ¡No es necesario que lo probéis en vuestros coches!

Surtidor de combustible. Fuente: Repsol

No es oro todo lo que reluce

La válvula EGR presente en los vehículos diésel permite disminuir la concentración de NOx (Óxidos de Nitrógeno), gases extremadamente nocivos para el ser humano. Sin embargo, como contrapartida, aumentan las emisiones de HC (Hidrocarburos) por reducirse la temperatura de la llama.

El fin justifica los medios

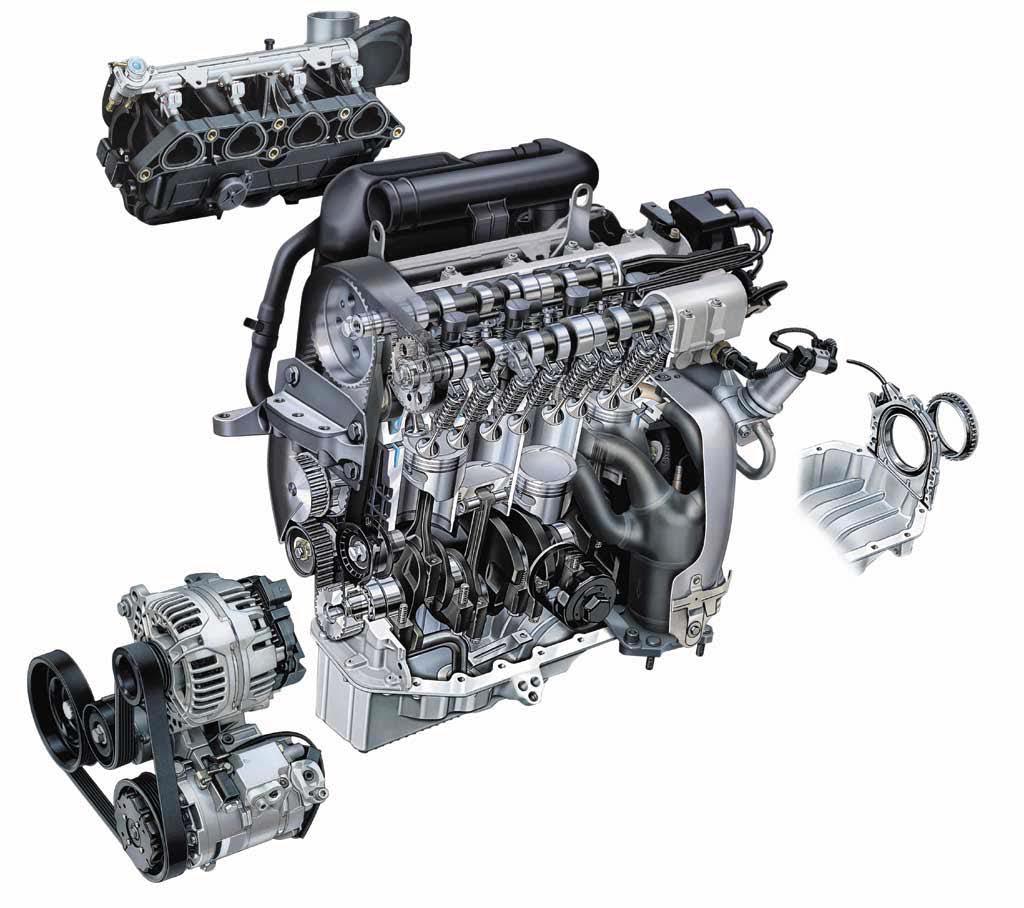

La disposición de los cilindros en los motores actuales (en línea, estrella, V, W, etc) depende de multitud de factores, pero los más influyentes son: equilibrado de fuerzas y pares, compacidad y facilidad de refrigeración. Por lo general, veremos motores de mayor potencia con configuraciones en V o W y configuraciones en línea para el resto.

Motor 4.2 V8 de Audi. Fuente: Audi

Divide y vencerás

¿Cuál es el criterio para que un coche sea tracción delantera o trasera? El motivo principal es el espacio disponible y el reparto de pesos, aunque hay otros que dicen que los coches de tracción trasera dan más sensación premium pues se suele reservar a vehículos de alta gama. Marcas generalistas como Renault, Peugeot o Fiat cuentan en sus filas con vehículos de tracción delantera porque sus motores son compactos: 3 o 4 cilindros y 1 o 2 litros de cubicaje. Esto permite que el espacio disponible en la zona delantera para montar el conjunto sea más que suficiente. Sin embargo, en marcas como Mercedes o BMW, vemos vehículos con tracción trasera o incluso total. La ventaja de esto es que liberas espacio en la zona delantera, permitiendo obtener mayores grados de giro. Podéis fijaros que un Mercedes-Benz gira más que un Dacia, por ejemplo.

¡Os invito a que nos contéis vuestras inquietudes sobre aspectos del mundo del motor a través nuestras redes sociales!

-

Técnica7 años ago

Técnica7 años agoEmbrague mecánico: funcionamiento y estructura

-

Técnica7 años ago

Técnica7 años agoDistribución y distribuciones variables: tipos y como funcionan

-

Técnica5 años ago

Técnica5 años agoLa Unidad de Potencia en los Fórmula 1

-

Técnica7 años ago

Técnica7 años agoAnálisis técnico de un chasis tubular

-

Fórmula 18 años ago

Fórmula 18 años agoFerrari y los tifosi

-

Fórmula 18 años ago

Fórmula 18 años agoF1 LatinAmérica desaparecerá el 1 de Enero de 2018

-

Fórmula 15 años ago

Fórmula 15 años agoLos motores y consumos en la Fórmula 1: ¿Podrá ser un deporte sostenible?

-

Fórmula 16 años ago

Fórmula 16 años agoLos 10 mejores pilotos españoles en la F1